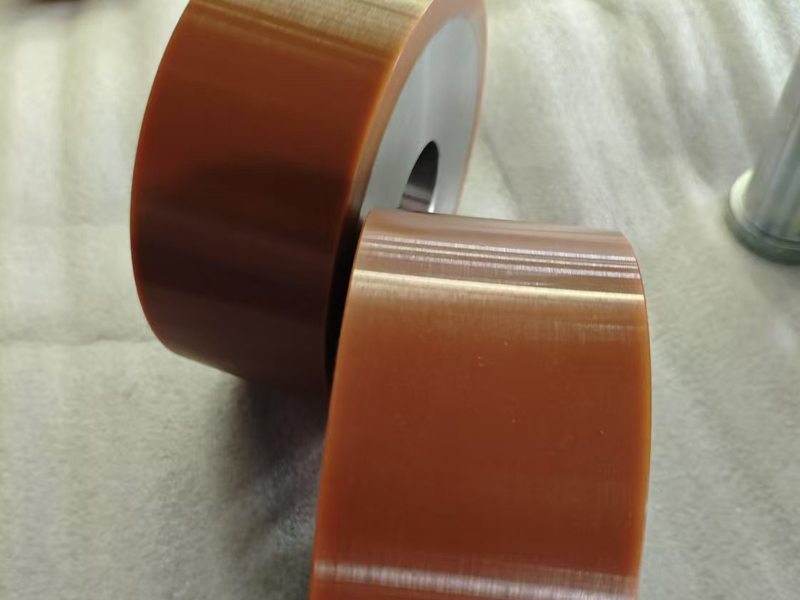

AGV小车被动轮(AGV小车从动轮)是以高性能聚氨酯(PU)为胎面材料的核心组件。在汽车制造中,它提供防滑抓地与动态平衡,确保重载稳定运输;在仓储物流里,则以耐油污、低噪音特性提升效率,是工业自动化场景中高效可靠的静默支撑者。下面,小编就来为大家详细介绍一下AGV小车被动轮在工业场景中的核心优势。

聚氨酯被动轮的耐磨性是普通橡胶的3-5倍,抗撕裂强度显著高于橡胶和塑料,这一特性使其成为高频次启停、重载运输场景的理想选择。例如,在汽车制造车间的总装线中,AGV需频繁搬运发动机、电池包等重型部件,聚氨酯被动轮可承受数万次急转弯而表面纹路无明显磨损,寿命较传统橡胶轮延长2倍以上。某汽车零部件厂通过采用聚氨酯被动轮,将AGV轮组更换频率从每月3次降至每年1次,单台设备年维护成本降低约1.2万元。

1、耐高温与耐化学腐蚀

聚氨酯被动轮可耐受80℃连续工作温度,短时耐受130℃高温,适合焊接车间、高温烘干线等场景。例如,在东风日产武汉工厂的焊接车间,AGV需在高温环境下搬运车身部件,聚氨酯被动轮通过优化材料配方,将热变形率降低至0.1%以下,确保轮体尺寸稳定性。同时,其对机油、弱酸弱碱等化学品的强抵抗力,可避免涂装车间油污导致的材料老化,减少因轮体膨胀引发的路径偏移。

2、低滚动阻力与高回弹性

聚氨酯被动轮的滚动阻力较橡胶轮降低30%,可显著降低AGV能耗。例如,在某汽车零部件厂的跨车间转运场景中,AGV通过横向平移功能将路径从120米缩短至80米,单趟运输时间减少25%,而聚氨酯被动轮的低阻力特性进一步将能耗降低12%。其高回弹性可有效吸收地面震动,保护AGV内部精密传感器,延长设备使用寿命。

AGV小车被动轮

1、高抗压强度与动态稳定性

聚氨酯被动轮的抗压强度优异,可承载AGV及其运输的较重负载。例如,上海通用金桥工厂的背负式AGV采用双轮辅助轮结构后,重载运输故障率从每月3次降至0.5次,设备综合效率(OEE)提升18%。在比亚迪长沙工厂的电池包搬运场景中,聚氨酯被动轮通过优化轮体结构,将单轮承载能力提升至800kg,同时保持动态负载下的稳定性,避免因轮体变形导致的设备倾覆。

2、模块化与轻量化设计

铝芯浇注聚氨酯轮通过轻量化设计降低AGV自重,减少电机负载,从而降低能源消耗。对于电池驱动的AGV,轻量化设计可延长单次充电后的运行时间,提升续航能力。例如,某汽车零部件厂通过采用铝芯聚氨酯被动轮,将AGV的单趟运输能耗降低12%,年节省电费超10万元。

1、汽车制造:复杂工况的稳定运行

防滑与抓地力:聚氨酯被动轮表面可定制菱形、直纹等纹路,优化抓地力。在汽车制造车间的油污地面,AGV仍能保持稳定行驶,避免打滑引发的安全事故。

动态平衡:被动轮配备独立悬挂系统,可自动调整轮压以适应地面起伏。例如,在5°斜坡上,AGV通过悬挂系统自动调整被动轮轮压,确保车身倾斜角度不超过2°,保障运输安全。

安全冗余:双轮辅助轮与主驱动轮形成四角支撑结构,配合陀螺仪实时监测车体倾斜角度。当倾斜超过阈值(如5°)时,系统自动触发紧急制动并报警,降低倾覆风险。

2、仓储物流:效率与成本的双重优化

低噪音运行:聚氨酯被动轮与地面的摩擦噪音较金属轮降低50%以上,适合对噪音敏感的仓库环境。例如,在某食品加工厂的AGV应用中,聚氨酯被动轮将运行噪音从75分贝降至60分贝,改善了工作环境。

模块化维护:被动轮采用独立可拆卸设计,单个轮组更换时间仅需10分钟,远低于传统AGV整体底盘维修的2小时,显著缩短停机时间。

耐化学腐蚀:聚氨酯对油脂、弱酸弱碱等常见工业化学品有较强抵抗力,适合食品加工厂、化工厂等可能存在油污或化学品的环境。

3、特殊环境:极端工况的适应性

高温环境:聚氨酯被动轮可耐受短时130℃高温,适合焊接车间或高温烘干线等场景。

潮湿与多尘:轮毂与电机采用密封结构,防护等级达IP65,适应潮湿或多尘环境。

户外应用:聚氨酯轮的耐水解、耐霉菌特性,使其在户外轨道检测设备、建筑工地等场景中表现稳定。

AGV小车聚氨酯包胶轮以超强耐磨、耐高温腐蚀及低阻节能特性,适配重载、极端环境等复杂工况,通过防滑、动态平衡与模块化设计,显著提升汽车制造、仓储物流等场景的运行效率与安全性,成为工业自动化的关键支撑。

聚氨酯U型行走轮的安装方法及注意事项